Systemy grzewcze indukcyjne stanowią jedną z najefektywniejszych metod przekazywania energii cieplnej bezkontaktowo. Technologia ta wykorzystywana jest w wielu gałęziach przemysłu, takich jak motoryzacja, obróbka metali, produkcja narzędzi czy też elektronika. Działanie tych układów opiera się na zjawiskach fizycznych, a ich skuteczność zależy w dużej mierze od odpowiedniego doboru komponentów – generatorów, głowic roboczych oraz systemów chłodzenia. Znajomość zasad działania i specyfikacji tych urządzeń pozwala osiągnąć wysoką wydajność energetyczną oraz ograniczyć ryzyko awarii i przestojów w produkcji.

Zasada działania systemu grzewczego indukcyjnego

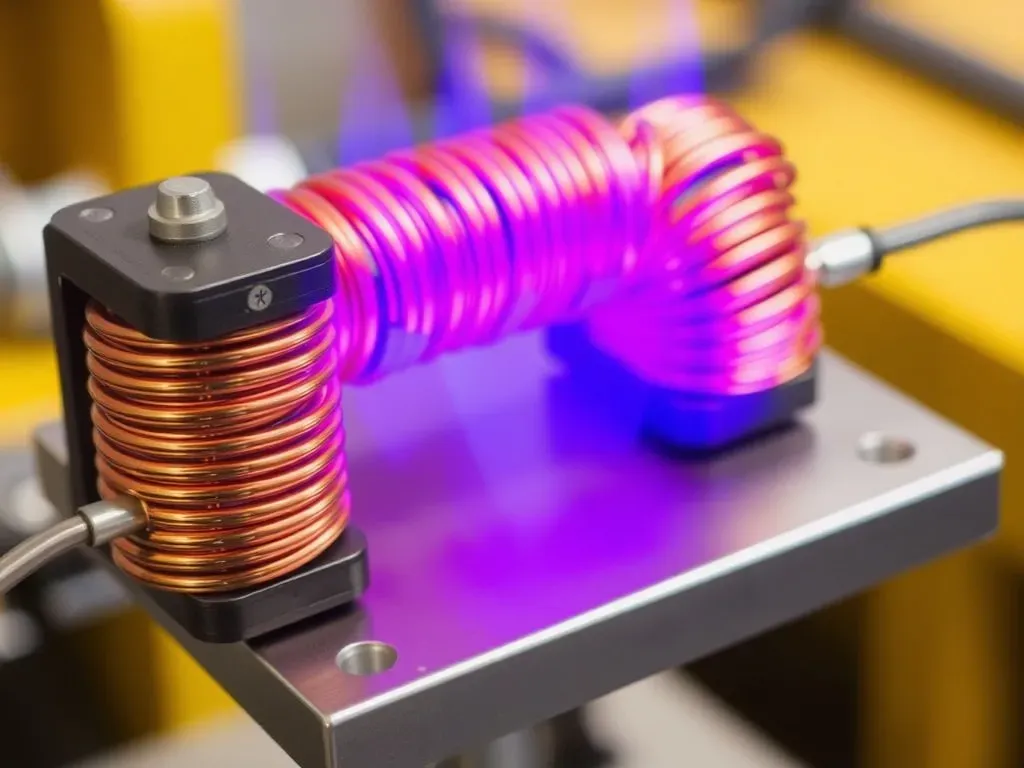

Grzewczy system indukcyjny funkcjonuje na zasadzie zjawiska indukcji elektromagnetycznej, wytwarzanej przez przepływ prądu zmiennego o wysokiej częstotliwości przez cewkę indukcyjną. Pole elektromagnetyczne wytworzone przez cewkę penetruje przewodzący materiał – najczęściej metal – powodując przepływ prądów wirowych. Tarcie i oporność elektryczna materiału prowadzą do jego nagrzewania, bez konieczności bezpośredniego kontaktu z elementem grzejnym.

Jedną z głównych zalet tej metody grzania jest jej precyzyjna kontrola oraz wysoka efektywność energetyczna. Proces może zostać zastosowany zarówno w grzaniu powierzchniowym, jak i głębokim, a zmieniając konfigurację cewki i parametry generatora, możliwe jest dopasowanie działania systemu do konkretnej aplikacji produkcyjnej. To rozwiązanie sprawdza się również wszędzie tam, gdzie liczy się bezpieczeństwo, czystość oraz dokładność procesu cieplnego.

Wybór odpowiednich generatorów indukcyjnych

Serce każdego systemu grzewczego indukcyjnego to generator indukcyjny, który odpowiada za konwersję energii elektrycznej z sieci na prąd o odpowiednich parametrach (m.in. częstotliwości i mocy). Wybór generatora uzależniony jest od rodzaju aplikacji, typu metalu oraz technologicznego procesu grzania. Wyróżnia się generatory fal średnich, wysokich i ultrawysokich częstotliwości, z których każdy ma inne zastosowanie w zależności od pożądanej głębokości nagrzewania.

Oferta www.dacpol.eu/pl/ zawiera szeroki asortyment komponentów do energoelektroniki, w tym nowoczesne generatory do systemów indukcyjnych, dostosowane do indywidualnych wymogów przemysłowych. Firma DACPOL specjalizuje się również w dostawie zintegrowanych rozwiązań automatyki przemysłowej, które wspierają ciągłość i precyzję pracy systemów grzewczych. Każdy generator dostępny w ofercie cechuje się wysoką sprawnością, niezawodnością działania i możliwością sterowania za pomocą rozbudowanych interfejsów cyfrowych.

Rodzaje i zastosowanie głowic roboczych

Ważnym elementem układu grzewczego indukcyjnego są głowice robocze, które stanowią interfejs pomiędzy generatorem a nagrzewanym elementem. Głowice mogą mieć różne formy – spiralne, płaskie, pierścieniowe lub profilowane – a ich konstrukcja zależy bezpośrednio od kształtu i właściwości materiału poddawanego obróbce cieplnej. W zależności od procesu, głowice mogą być zamontowane na stałe lub łatwo wymienne, co zwiększa ich uniwersalność i skraca czas przezbrajania stanowiska roboczego.

Głowice wykonane są zwykle z miedzi, co gwarantuje wysokie przewodnictwo i efektywne generowanie pola elektromagnetycznego. W niektórych aplikacjach stosuje się również specjalne powłoki ochronne lub materiały izolacyjne, które zapobiegają przegrzewaniu się głowic i wpływają na równomierny rozkład temperatury. Zastosowanie odpowiednio dobranej głowicy znacznie zwiększa precyzję procesu, minimalizuje straty energii oraz chroni urządzenie przed uszkodzeniami mechanicznymi.

Metody chłodzenia w systemach indukcyjnych

Procesy indukcyjnego ogrzewania wiążą się z wydzielaniem dużych ilości ciepła, co może prowadzić do przegrzania komponentów systemu. Dlatego niezbędne jest zastosowanie efektywnego układu chłodzenia. Najczęściej stosowane metody to chłodzenie wodne oraz powietrzne, które zapobiegają nadmiernemu wzrostowi temperatury w cewkach, generatorach oraz głowicach roboczych.

Szczególnie w rozwiązaniach przemysłowych najczęściej wybieranym sposobem jest chłodzenie cieczą – w tym celu wykorzystywane są zamknięte układy obiegowe z wymiennikami ciepła albo agregaty chłodnicze. Ich zadaniem jest stabilizacja pracy całego systemu oraz zwiększenie jego trwałości. W trakcie projektowania systemu chłodzenia należy wziąć pod uwagę:

-

intensywność pracy urządzenia,

-

warunki środowiskowe,

-

dostępność mediów chłodzących,

-

wymagania dotyczące poziomu hałasu.

Optymalizacja pracy i bezpieczeństwo systemu grzewczego

Aby system grzewczy indukcyjny działał niezawodnie i z pełną wydajnością, konieczne jest zapewnienie jego optymalizacji na różnych poziomach: od projektowania, przez montaż, aż po eksploatację i serwisowanie. W tym celu stosuje się zintegrowane sterowniki zarządzające mocą, temperaturą i czasem nagrzewania, a także systemy diagnostyczne umożliwiające wykrywanie przeciążeń czy awarii.

Wysoki priorytet w systemach indukcyjnych ma również bezpieczeństwo energetyczne. Stosowanie odpowiednich zabezpieczeń – takich jak przekaźniki przeciążeniowe, czujniki temperatury czy wentylacja awaryjna – zmniejsza ryzyko pożarów oraz uszkodzeń sprzętu. Regularna konserwacja i kalibracja urządzeń wchodzących w skład układu pozwala wykryć potencjalne problemy zanim doprowadzą one do kosztownych przestojów produkcyjnych.

Systemy grzewcze indukcyjne – odpowiednio zaprojektowane, wyposażone i zarządzane – stanowią nowoczesne, trwałe i ekonomiczne rozwiązanie dla przemysłu. Ich efektywność pracy i wydłużona żywotność zależą bezpośrednio od jakości użytych komponentów, takich jak generatory i głowice, które można znaleźć w ofercie www.dacpol.eu/pl/.

Artykuł sponsorowany